Gute Mine – Prüfung unter Tage im Salzbergwerk

Es ist 5.30 Uhr morgens in der Rhön, irgendwo zwischen Bad Hersfeld und Eisenach. Am Rand des kleinen Orts Philippsthal in Osthessen, nahe Werra, ragt der hell angestrahlte Förderturm einer Schachtanlage in den verregneten Himmel. Denn unter der Erde von Philippsthal befindet sich die größte Untertagewerkstatt Europas; die Schachtanlage gehört zum Salzbergwerk Werra des deutschen Berg-bauunternehmens K+S. K+S ist einer der größten Salzproduzenten der Welt und fördert in Philippsthal kaliumhaltiges Salz, sogenanntes Kalisalz, etwa 15 Millionen Tonnen pro Jahr.

Vor dem Werktor stehen Rainer Stuckhardt, sein Bruder Axel Stuckhardt und Jan Odeh, Sachverständige der DEKRA Niederlassung Kassel. Zwei Mal pro Woche fahren sie und noch ein weiterer Kollege nach unten in das Salzbergwerk ein, um die 1.150 Minenfahrzeuge unter Tage zu prüfen: dienstags leichte, freitags schwere Maschinen. An diesem Morgen ist gerade Schichtwechsel im Salzbergwerk, und etwa 80 Bergleute kommen von der Nachtschicht über den Schacht in Förderkör-ben nach oben, während die Frühschicht 750 Meter nach unten saust. Im großen Umkleidesaal der Zeche, der „Hakenkaue“, herrscht geschäftiges Aus- und Anzie-hen. Für Straßenkleidung und Habseligkeiten besitzt jeder Bergmann – und ein paar wenige Frauen, die eine eigene Kaue haben – zwei Metallkörbe, einen für reine und einen für schmutzige Kleidung. Die Körbe hängen an Ketten von der Decke.

Abwärts im Schacht

„Glück auf!“ heißt es von allen Seiten: Die Bergleute grüßen die DEKRA Sachverständigen, die schon durch ihre grünen Overalls unter den weiß oder blau gekleide-ten Bergleuten auffallen. Nachdem Rainer Stuckhardt und seine Kollegen mit Helmen, Sicherheitsschuhen und -brillen ausgestattet sind, geht es mit 12 Metern pro Sekunde in die Tiefe. Der Gitteraufzug ist seitlich offen und rast schnell an den umliegenden Gesteinsschichten vorbei.

Während es oben noch kalt und zugig war, ist es unten im Salzbergwerk angenehme 26 Grad warm. Das staubige Salz in der Luft setzt sich sofort auf der Haut fest und ist auf den Lippen zu schmecken. Der Ton unter Tage ist herzlich und direkt, man ist per Du. Axel Stuckhardt erklärt, dass der Gruß der Bergleute, „Glück auf“, vom Wort „auftun“ komme, man sich also Glück beim Erschließen neuer Vorkom-men wünsche. Weiterhin werde mit diesem Gruß der Wunsch für ein gesundes Ausfahren aus dem Salzbergwerk nach der Schicht verbunden.

Die Halle aus Salz

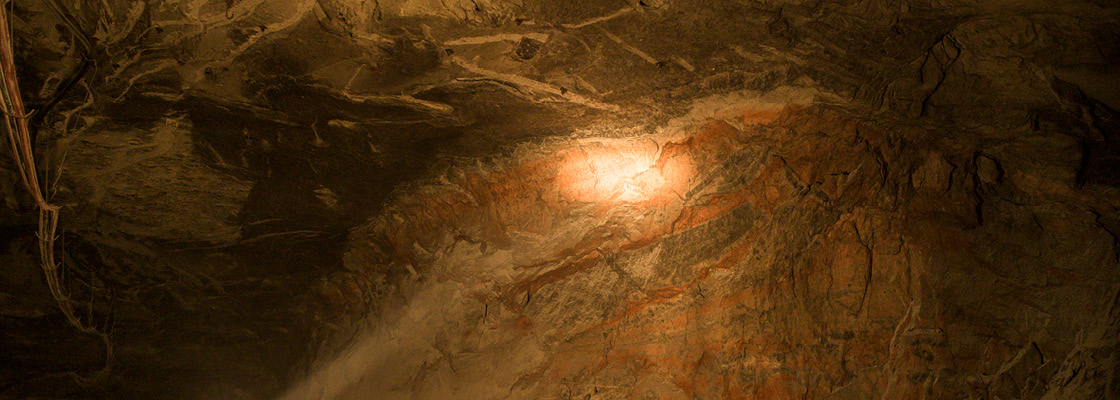

Unter Tage wartet ein Labyrinth unterirdischer Straßen, die der Mensch ins Salz gesprengt und gegraben hat. Die Fläche des Salzbergwerks entspricht etwa der Größe des Stadtgebiets von München, mit einem Durchmesser von rund 80 Kilo-metern. Die Straßen sind unbeleuchtet, nur die eigentlichen 14 Abbaugebiete sind hell. Alles ist überzogen mit einer Schicht aus weißem Salz. In einer riesigen, zwei Hektar großen Halle aus Salz, der Zentralwerkstatt, treffen die DEKRA Sachverständigen auf Florian Brandau, Leiter der Untertagewerkstatt Werra. Die Dispositi-on der Minenfahrzeuge, darunter Sprenglochbohrwagen, Sprengstoffladefahrzeuge, Firstankerbohrwagen, Lader, Berauber und geländegängige Pkw für die jährliche Prüfung, ist kompliziert. „Wir brauchen die Minenfahrzeuge natürlich eigentlich in den Abbaugebieten, um das Salz abzubauen. Nur für die Abnahme durch DEKRA kommen sie hier in die Zentralwerkstatt oder auf die Wartungsplätze“, sagt Brandau. Zehn weitere, kleinere Werkstätten liegen näher an den Abbaugebieten.

Prüfung nach Liste

„All diese Minenfahrzeuge benötigen eine jährliche Sachverständigenprüfung nach der Allgemeinen Bundesbergverordnung“, erläutert Rainer Stuckhardt, bevor er sich mit Hammer, Drahtbürste und Rissspray an die Prüfung des Sprenglochbohrwa-gens macht. Mit der Drahtbürste befreit er bestimmte Stellen, zum Beispiel ge-schweißte Verbindungen an Gelenken und Trägern, vom Salz, um sie auf etwaige Risse zu prüfen. Die Minenfahrzeuge rosten unter Tage praktisch nicht, denn es fehlt die Feuchtigkeit. Oben sieht das natürlich anders aus. Doch dahin kommen die Fahrzeuge so gut wie nie: Sie werden in ihre Einzelteile demontiert, in den Schächten nach unten gebracht und dort wieder zusammengebaut. Die meisten davon sehen nie wieder das Tageslicht. Mit Ausnahme der Pkw, die über Tage entsorgt werden müssen.

All diese Minenfahrzeuge benötigen eine jährliche Sachverständigenprüfung nach der Allgemeinen Bundesbergverordnung.

Rainer Stuckhardt

Rainer Stuckhardt arbeitet Punkt für Punkt seine Prüfliste ab, auch die Reifen – die hier unten mit 8 bar Druck gefahren werden – bekommen einen prüfenden Schlag mit dem Hammer. Muss etwas repariert werden, vermerken die DEKRA Sachver-ständigen das in ihrem Prüfberichtsbogen. Auch das Prüfdatum der Feuerlöscher in jedem Fahrzeug ist Bestandteil der Durchsicht. Was bemängelt wird, muss natürlich repariert werden. Dazu ist die Werkstatt komplett ausgestattet: Es gibt eine Schweißerei, mehrere Waschplätze und Tankstellen. Ersatzteile im Wert von 10 Millionen Euro sind hier eingelagert.

Sprengung unter Tage

Am Rande des Abbaugebiets treiben die Bergleute Hohlbohrer bis zu 2.000 Meter waagerecht ins Gestein, um Aufschluss über den weiteren Verlauf der Lagerstätte und für die Planung des Abbaus zu erhalten. Wie aber kommt das Salz auf die Förderbänder und über Tage? Das kaliumhaltige Salz wird „herausgeschossen“: Sprengstoffladefahrzeuge bringen Zünder und Granulat bis zu sieben Meter tief ins Salz ein. Ein spezielles Bohrmuster stellt sicher, dass die Wand dann V-förmig nach vorne und in sich zusammenfällt. Extrem flach gebaute Radlader, die Schau-feln mit einer Kapazität von bis zu 21 Tonnen Material haben, bringen das Salz dann an die sogenannten Brecheranlagen, wo es zerkleinert auf die Förderbänder übergeben wird. Was nicht abgesprengt wurde, wird mit dem Berauber von der Decke geschält.

Inklusive Fabrik über Tage sind im Werk Werra rund 4.400 Menschen beschäftigt. „Das Salz wird vor allem für Düngemittel verwendet“, erklärt Florian Brandau. Aber auch bei der Herstellung von Kunststoffen, beispielsweise für Lego oder Brotdo-sen, kommt es zum Einsatz. Darüber hinaus verfügt das Werk Werra auch über eine eigene Produktionsstätte, wo das Salz für medizinische Zwecke verfeinert wird, etwa für Kochsalz- oder Dialyselösungen.